டிரான்ஸ்மிஷன் பொறிமுறையாக, கியர் ரிடூசர், கிரேன், பிளானட்டரி கியர் ரீடூசர் போன்ற பல்வேறு பொறியியல் நடைமுறைகளில் கிரக கியர் பரவலாகப் பயன்படுத்தப்படுகிறது. கிரக கியர் ரிடூசருக்கு, இது பல சந்தர்ப்பங்களில் நிலையான அச்சு கியர் ரயிலின் டிரான்ஸ்மிஷன் பொறிமுறையை மாற்றும்.கியர் பரிமாற்றத்தின் செயல்முறை வரி தொடர்பு என்பதால், நீண்ட நேர மெஷிங் கியர் தோல்வியை ஏற்படுத்தும், எனவே அதன் வலிமையை உருவகப்படுத்துவது அவசியம்.லி ஹோங்லி மற்றும் பலர்.கிரக கியரை மெஷ் செய்ய தானியங்கி மெஷிங் முறையைப் பயன்படுத்தியது, மேலும் முறுக்கு மற்றும் அதிகபட்ச அழுத்தம் நேரியல் என்று பெறப்பட்டது.வாங் யான்ஜுன் மற்றும் பலர்.தானியங்கு உற்பத்தி முறை மூலம் கிரக கியரை இணைத்தது, மேலும் கிரக கியரின் நிலையான மற்றும் மாதிரி உருவகப்படுத்துதலை உருவகப்படுத்தியது.இந்த தாளில், டெட்ராஹெட்ரான் மற்றும் ஹெக்ஸாஹெட்ரான் கூறுகள் முக்கியமாக கண்ணியைப் பிரிக்கப் பயன்படுத்தப்படுகின்றன, மேலும் இறுதி முடிவுகள் வலிமை நிலைமைகள் பூர்த்தி செய்யப்படுகிறதா என்பதைப் பார்க்க பகுப்பாய்வு செய்யப்படுகின்றன.

1, மாதிரி நிறுவுதல் மற்றும் முடிவு பகுப்பாய்வு

கிரக கியரின் முப்பரிமாண மாடலிங்

கிரக கியர்முக்கியமாக ரிங் கியர், சன் கியர் மற்றும் பிளானட்டரி கியர் ஆகியவற்றால் ஆனது.இந்தத் தாளில் தேர்ந்தெடுக்கப்பட்ட முக்கிய அளவுருக்கள்: உள் கியர் வளையத்தின் பற்களின் எண்ணிக்கை 66, சூரிய கியரின் பற்களின் எண்ணிக்கை 36, கிரக கியரின் பற்களின் எண்ணிக்கை 15, உள் கியரின் வெளிப்புற விட்டம் வளையம் 150 மிமீ, மாடுலஸ் 2 மிமீ, அழுத்தம் கோணம் 20 °, பல் அகலம் 20 மிமீ, கூடுதல் உயரம் குணகம் 1, பின்னடைவு குணகம் 0.25, மற்றும் மூன்று கிரக கியர்கள் உள்ளன.

கிரக கியரின் நிலையான உருவகப்படுத்துதல் பகுப்பாய்வு

பொருள் பண்புகளை வரையறுக்கவும்: UG மென்பொருளில் வரையப்பட்ட முப்பரிமாண கிரக கியர் அமைப்பை ANSYS இல் இறக்குமதி செய்து, கீழே உள்ள அட்டவணை 1 இல் காட்டப்பட்டுள்ளபடி பொருள் அளவுருக்களை அமைக்கவும்:

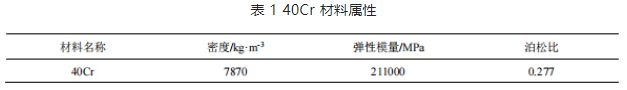

மெஷிங்: வரையறுக்கப்பட்ட உறுப்பு கண்ணி டெட்ராஹெட்ரான் மற்றும் ஹெக்ஸாஹெட்ரான் மூலம் வகுக்கப்படுகிறது, மேலும் தனிமத்தின் அடிப்படை அளவு 5 மிமீ ஆகும்.முதல்கிரக கியர், சன் கியர் மற்றும் உள் கியர் வளையம் தொடர்பு மற்றும் கண்ணி, தொடர்பு மற்றும் கண்ணி பகுதிகளின் கண்ணி அடர்த்தியானது, மற்றும் அளவு 2 மிமீ ஆகும்.முதலில், படம் 1 இல் காட்டப்பட்டுள்ளபடி டெட்ராஹெட்ரல் கட்டங்கள் பயன்படுத்தப்படுகின்றன. 105906 உறுப்புகள் மற்றும் 177893 முனைகள் மொத்தமாக உருவாக்கப்படுகின்றன.படம் 2 இல் காட்டப்பட்டுள்ளபடி ஹெக்ஸாஹெட்ரல் கட்டம் ஏற்றுக்கொள்ளப்பட்டது, மேலும் மொத்தம் 26957 செல்கள் மற்றும் 140560 முனைகள் உருவாக்கப்படுகின்றன.

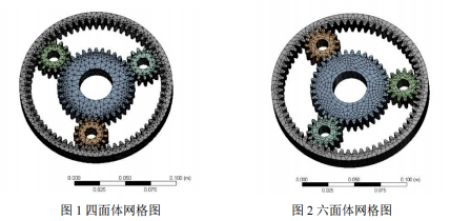

சுமை பயன்பாடு மற்றும் எல்லை நிலைமைகள்: குறைப்பாளில் உள்ள கிரக கியரின் செயல்பாட்டு பண்புகளின்படி, சூரிய கியர் டிரைவிங் கியர், கிரக கியர் இயக்கப்படும் கியர் மற்றும் இறுதி வெளியீடு கிரக கேரியர் வழியாகும்.ANSYS இல் உள் கியர் வளையத்தை சரிசெய்து, படம் 3 இல் காட்டப்பட்டுள்ளபடி, 500N · m முறுக்குவிசையை சன் கியருக்குப் பயன்படுத்தவும்.

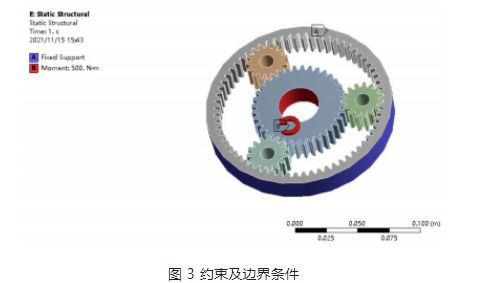

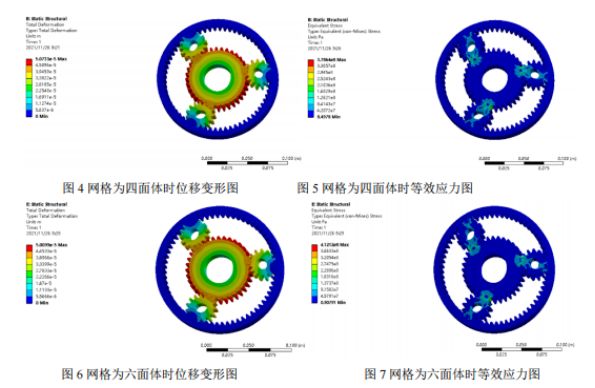

பிந்தைய செயலாக்கம் மற்றும் முடிவு பகுப்பாய்வு: இரண்டு கட்டப் பிரிவுகளிலிருந்து பெறப்பட்ட நிலையான பகுப்பாய்வின் இடப்பெயர்ச்சி நெபோகிராம் மற்றும் சமமான அழுத்த நெபோகிராம் கீழே கொடுக்கப்பட்டுள்ளன, மேலும் ஒப்பீட்டு பகுப்பாய்வு நடத்தப்படுகிறது.இரண்டு வகையான கட்டங்களின் இடப்பெயர்ச்சி நெபோகிராமில் இருந்து, சூரிய கியர் கிரக கியருடன் இணைக்கப்படாத நிலையில் அதிகபட்ச இடப்பெயர்ச்சி ஏற்படுகிறது, மேலும் கியர் மெஷின் வேரில் அதிகபட்ச அழுத்தம் ஏற்படுகிறது.டெட்ராஹெட்ரல் கட்டத்தின் அதிகபட்ச அழுத்தம் 378MPa மற்றும் ஹெக்ஸாஹெட்ரல் கட்டத்தின் அதிகபட்ச அழுத்தம் 412MPa ஆகும்.பொருளின் மகசூல் வரம்பு 785MPa ஆகவும், பாதுகாப்பு காரணி 1.5 ஆகவும் இருப்பதால், அனுமதிக்கப்பட்ட அழுத்தம் 523MPa ஆகும்.இரண்டு முடிவுகளின் அதிகபட்ச அழுத்தம் அனுமதிக்கக்கூடிய அழுத்தத்தை விட குறைவாக உள்ளது, மேலும் இரண்டும் வலிமை நிலைமைகளை சந்திக்கின்றன.

2, முடிவு

கிரக கியரின் வரையறுக்கப்பட்ட உறுப்பு உருவகப்படுத்துதலின் மூலம், கியர் அமைப்பின் இடப்பெயர்ச்சி சிதைவு நெபோகிராம் மற்றும் அதற்கு சமமான அழுத்த நெபோகிராம் ஆகியவை பெறப்படுகின்றன, இதிலிருந்து அதிகபட்ச மற்றும் குறைந்தபட்ச தரவு மற்றும் அவற்றின் விநியோகம்கிரக கியர்மாதிரி காணலாம்.அதிகபட்ச சமமான அழுத்தத்தின் இடம் கியர் பற்கள் பெரும்பாலும் தோல்வியடையும் இடமாகும், எனவே வடிவமைப்பு அல்லது உற்பத்தியின் போது சிறப்பு கவனம் செலுத்தப்பட வேண்டும்.கிரக கியரின் முழு அமைப்பையும் பகுப்பாய்வு செய்வதன் மூலம், ஒரே ஒரு கியர் பல்லின் பகுப்பாய்வால் ஏற்படும் பிழை சமாளிக்கப்படுகிறது.

இடுகை நேரம்: டிசம்பர்-28-2022